ЕлектролітичнийводеньВиробничий блок включає повний комплект електролізу водиводеньвиробниче обладнання, до основного з якого входять:

1. Електролітична комірка

2. Пристрій для розділення газу та рідини

3. Система сушіння та очищення

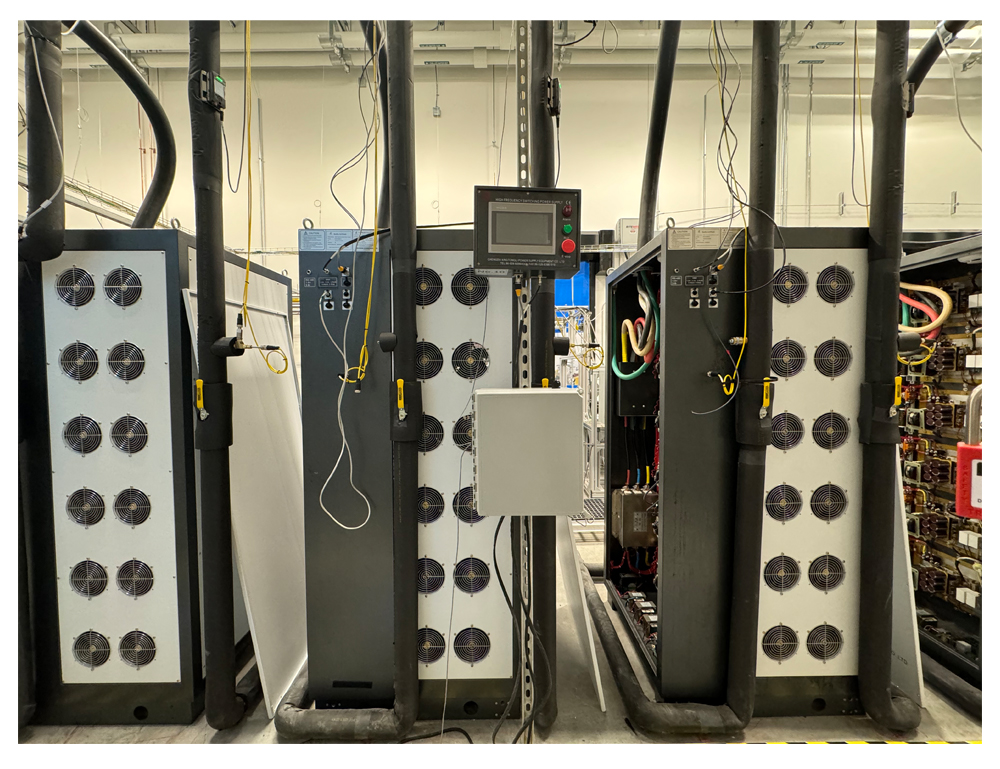

4. Електрична частина включає: трансформатор, шафу випрямляча, шафу керування ПЛК, шафу приладів, розподільчу шафу, верхній комп'ютер тощо.

5. Допоміжна система в основному включає: бак для лужного розчину, бак для води для сировини, насос для підживлення води, азотний балон/шину тощо. 6. Загальна допоміжна система обладнання включає: машину для чистої води, чилерну вежу, чилер, повітряний компресор тощо.

охолоджувачі водню та кисню, а вода збирається крапельним фільтром перед тим, як бути відправленою під контролем системи керування; електроліт проходить черезводеньі киснево-лужні фільтри, водневі та киснево-лужні охолоджувачі відповідно під дією циркуляційного насоса, а потім повертається до електролітичної комірки для подальшого електролізу.

Тиск у системі регулюється системою регулювання тиску та системою регулювання перепаду тиску для задоволення вимог подальших процесів та зберігання.

Водень, отриманий шляхом електролізу води, має такі переваги, як висока чистота та низький вміст домішок. Зазвичай, домішки у водневому газоподібному продукті, отриманому шляхом електролізу води, складаються лише з кисню та води, без інших компонентів (що дозволяє уникнути отруєння деяких каталізаторів). Це забезпечує зручність виробництва високочистого водневого газоподібного продукту, а очищений газ може відповідати стандартам промислових газів для електроніки.

Водень, що виробляється установкою для виробництва водню, проходить через буферний резервуар для стабілізації робочого тиску в системі та подальшого видалення вільної води з водню.

Після потрапляння в пристрій для очищення водню, водень, отриманий шляхом електролізу води, додатково очищується з використанням принципів каталітичної реакції та адсорбції молекулярними ситами для видалення кисню, води та інших домішок з водню.

Обладнання може налаштувати автоматичну систему регулювання виробництва водню відповідно до фактичної ситуації. Зміни навантаження газу спричинятимуть коливання тиску в резервуарі для зберігання водню. Датчик тиску, встановлений на резервуарі для зберігання, видаватиме сигнал 4-20 мА на ПЛК для порівняння з початковим заданим значенням, а після зворотного перетворення та розрахунку ПІД-регулятора видаватиме сигнал 20-4 мА на шафу випрямляча для регулювання величини струму електролізу, тим самим досягаючи мети автоматичного регулювання виробництва водню відповідно до змін навантаження водню.

Єдиною реакцією в процесі виробництва водню шляхом електролізу води є вода (H2O), яку необхідно безперервно подавати разом із сирою водою через насос для поповнення води. Місце поповнення розташоване на сепараторі водню або кисню. Крім того, водень і кисень повинні забирати невелику кількість води, коли виходять із системи. Обладнання з низьким споживанням води може споживати 1 л/нм³ H2, тоді як більше обладнання може зменшити його до 0,9 л/нм³ H2. Система безперервно поповнює сиру воду, що дозволяє підтримувати стабільність рівня та концентрації лужної рідини. Вона також може своєчасно поповнювати прореаговану воду для підтримки концентрації лужного розчину.

- Трансформаторна випрямна система

Ця система складається переважно з двох пристроїв: трансформатора та випрямляючої шафи. Її основна функція полягає в перетворенні змінного струму 10/35 кВ, що постачається власником інтерфейсу, на постійний струм, необхідний для електролітичної комірки, та подачі постійного струму до електролітичної комірки. Частина поданої енергії використовується для безпосереднього розкладання молекул води на водень та кисень, а інша частина генерує тепло, яке передається лужним охолоджувачем через охолоджувальну воду.

Більшість трансформаторів є масляними. Якщо їх розміщувати в приміщенні або всередині контейнера, можна використовувати сухі трансформатори. Трансформатори, що використовуються для обладнання для виробництва водневого електролізу, є спеціальними трансформаторами, які необхідно підбирати відповідно до даних кожної електролітичної комірки, тому вони є індивідуальним обладнанням.

Наразі найпоширенішим є тиристорний тип випрямлячної шафи, який підтримується виробниками обладнання завдяки тривалому терміну служби, високій стабільності та низькій ціні. Однак через необхідність адаптації великогабаритного обладнання до передових відновлюваних джерел енергії, ефективність перетворення тиристорних випрямлячних шаф є відносно низькою. Наразі різні виробники випрямлячних шаф прагнуть впровадити нові випрямляльні шафи IGBT. IGBT вже дуже поширений в інших галузях промисловості, таких як вітроенергетика, і вважається, що випрямляльні шафи IGBT матимуть значний розвиток у майбутньому.

- Система розподільних шаф

Розподільна шафа в основному використовується для живлення різних компонентів з двигунами в системі розділення та очищення водню та кисню, що знаходиться за обладнанням для виробництва водню з електролітичної води, включаючи обладнання на 400 В або, як його зазвичай називають, на 380 В. Обладнання включає насос циркуляції лугу в системі розділення водню та кисню та насос підживлювальної води в допоміжній системі; джерело живлення для нагрівальних дротів у системі сушіння та очищення, а також допоміжні системи, необхідні для всієї системи, такі як машини для чистої води, чилери, повітряні компресори, градирні та водневі компресори, машини для гідрування тощо, також включає джерело живлення для освітлення, моніторингу та інших систем усієї станції.

- Cонтрол-система

Система керування реалізує автоматичне керування на основі ПЛК. ПЛК зазвичай використовує Siemens 1200 або 1500 та оснащений сенсорним екраном інтерфейсу взаємодії людини з машиною. Відображення роботи та параметрів кожної системи обладнання, а також відображення логіки керування реалізуються на сенсорному екрані.

5. Система циркуляції лужного розчину

Ця система в основному включає наступне основне обладнання:

Сепаратор водню та кисню – Циркуляційний насос для лужного розчину – Клапан – Фільтр лужного розчину – Електролітична комірка

Основний процес полягає в наступному: лужний розчин, змішаний з воднем та киснем у воднево-кисневому сепараторі, розділяється газо-рідинним сепаратором та рефлюксується до циркуляційного насоса лужного розчину. Водневий та кисневий сепаратори з'єднані тут, а циркуляційний насос лужного розчину циркулює рефлюксований лужний розчин до клапана та фільтра лужного розчину на задньому кінці. Після того, як фільтр відфільтрує великі домішки, лужний розчин циркулює всередину електролітичної комірки.

6. Воднева система

Газоподібний водень генерується з боку катодного електрода та потрапляє до сепаратора разом із системою циркуляції лужного розчину. Усередині сепаратора газоподібний водень є відносно легким і природним чином відділяється від лужного розчину, досягаючи верхньої частини сепаратора. Потім він проходить трубопроводами для подальшого розділення, охолоджується охолоджувальною водою та збирається крапельловловлювачем для досягнення чистоти близько 99%, перш ніж потрапляє до системи сушіння та очищення на кінцевому етапі.

Відкачування: Відкачування газоподібного водню використовується переважно під час періодів запуску та зупинки, під час нештатної роботи або коли чистота не відповідає стандартам, а також для усунення несправностей.

7. Киснева система

Шлях кисню подібний до шляху водню, за винятком того, що він здійснюється в інших сепараторах.

Спорожнення: Наразі більшість проектів використовують метод спорожнення киснем.

Використання: Значення використання кисню має значення лише в спеціальних проектах, таких як застосування, що можуть використовувати як водень, так і високочистий кисень, наприклад, виробництво волоконно-оптичних пристроїв. Існують також деякі великі проекти, які зарезервували місце для використання кисню. Сценарії серверних застосувань призначені для виробництва рідкого кисню після сушіння та очищення або для медичного кисню за допомогою дисперсійних систем. Однак точність цих сценаріїв використання все ще потребує подальшого підтвердження.

8. Система охолодження водою

Процес електролізу води є ендотермічною реакцією, і процес виробництва водню повинен забезпечуватися електричною енергією. Однак, електрична енергія, що споживається в процесі електролізу води, перевищує теоретичне поглинання тепла реакцією електролізу води. Іншими словами, частина електроенергії, що використовується в електролізній комірці, перетворюється на тепло, яке в основному використовується для нагрівання системи циркуляції лужного розчину на початку, підвищуючи температуру лужного розчину до необхідного для обладнання діапазону температур 90 ± 5 ℃. Якщо електролізна комірка продовжує працювати після досягнення номінальної температури, вироблене тепло необхідно відводити шляхом охолодження води для підтримки нормальної температури зони реакції електролізу. Висока температура в зоні реакції електролізу може зменшити споживання енергії, але якщо температура занадто висока, діафрагма електролізної камери буде пошкоджена, що також негативно вплине на довгострокову роботу обладнання.

Оптимальна робоча температура для цього пристрою повинна підтримуватися на рівні не більше 95 ℃. Крім того, утворений водень і кисень також потребують охолодження та осушення, а водяно-охолоджуваний тиристорний випрямляч також оснащений необхідними охолоджувальними трубопроводами.

Корпус насоса великого обладнання також потребує участі охолоджувальної води.

- Система заповнення азотом та продувки азотом

Перед налагодженням та експлуатацією пристрою слід провести випробування системи на герметичність азотом. Перед нормальним запуском також необхідно продути газову фазу системи азотом, щоб переконатися, що газ у газовому просторі по обидва боки водню та кисню знаходиться далеко від зони легкозаймистості та вибухонебезпечності.

Після вимкнення обладнання система керування автоматично підтримуватиме тиск і зберігатиме певну кількість водню та кисню всередині системи. Якщо тиск все ще присутній під час запуску, немає потреби виконувати продувку. Однак, якщо тиск повністю скинуто, необхідно повторити продувку азотом.

- Система сушіння (очищення) водню (опціонально)

Газоподібний водень, отриманий в результаті електролізу води, осушується паралельною сушаркою та очищується за допомогою спеченого нікелевого трубчастого фільтра для отримання сухого газоподібного водню. Відповідно до вимог користувача до отриманого водню, система може бути додана до пристрою для очищення, який використовує каталітичну дезоксигенацію на основі паладію та платини з біметалевим каталізатором.

Водень, що виробляється установкою для виробництва водню методом електролізу води, надходить до установки очищення водню через буферний резервуар.

Газоподібний водень спочатку проходить через дезоксигенаційну вежу, і під дією каталізатора кисень у газоподібному водні реагує з газоподібним воднем, утворюючи воду.

Формула реакції: 2H2+O2 2H2O.

Потім газоподібний водень проходить через водневий конденсатор (який охолоджує газ для конденсації водяної пари у воду, яка автоматично виводиться з системи через колектор) і потрапляє в адсорбційну вежу.

Час публікації: 03 грудня 2024 р.